工业产品设计师须知 五种常见塑料成型工艺介绍

塑料制品在现代工业设计中占据重要地位,合理选择成型工艺直接影响产品的质量、成本和效率。作为工业产品设计师,了解常见塑料成型工艺至关重要。以下是五种广泛应用的塑料成型方法,供设计师参考。

一、注塑成型

注塑成型是最常见的塑料加工方法,适用于大批量生产。其原理是将熔融塑料注入模具型腔,冷却固化后脱模。注塑工艺精度高、效率快,可制造复杂形状的产品,如电子外壳、日用器具等。设计师需注意产品壁厚均匀,避免缩痕,并合理设计脱模斜度。

二、吹塑成型

吹塑成型主要用于生产中空制品,如瓶子、容器等。工艺过程包括将熔融塑料制成型坯,放入模具后吹入压缩空气使其膨胀贴合模腔。吹塑成型成本较低,适合生产轻量化、薄壁产品。设计师应关注制品壁厚分布和合模线的位置。

三、挤出成型

挤出成型通过将塑料在加热筒中熔融,经螺杆推挤通过特定形状的口模,连续生产固定截面的型材,如管道、板材、门窗框架等。该工艺效率高、成本低,但产品形状较为单一。设计师需根据截面设计考虑材料流动性和冷却收缩。

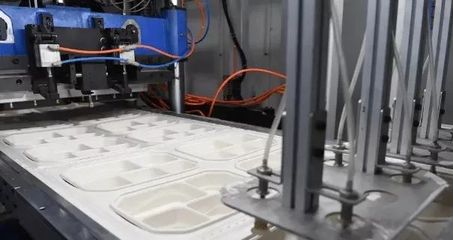

四、热成型

热成型是将塑料片材加热至软化状态,通过气压或机械力使其贴合模具表面成型。常用于生产包装盒、托盘、浴缸等大型薄壁制品。热成型模具成本低、周期短,适合小批量生产。设计师应注意拉深比限制,避免角落过薄或破裂。

五、滚塑成型

滚塑成型将塑料粉末加入密闭模具中,通过双轴旋转和加热使材料均匀附着模腔内壁,冷却后形成中空制品。适用于大型、复杂中空产品,如水箱、玩具、汽车部件等。滚塑无内应力,壁厚均匀,但生产周期较长。设计师需考虑粉末流动性和脱模可行性。

工业产品设计师应根据产品需求、产量、成本及材料特性选择合适的塑料成型工艺。早期与制造工程师沟通,优化结构设计,可显著提升产品可制造性与市场竞争力。

如若转载,请注明出处:http://www.nidavellir-industries.com/product/25.html

更新时间:2026-03-03 10:42:25